Energieeffizienz und Umweltschutz im Fokus metallverarbeitender Unternehmen

Der Einsatz innovativer FUCHS Kühlschmierstoffsysteme trägt wesentlich zur Realisierung nachhaltiger und kostensparender Kühlschmierstoff-Konzepte bei.

Viele Fertigungsverfahren beinhalten die Aluminium-, Grauguss- und Stahlbearbeitung, aber auch die Werkstoffe wie z. B. Inconel, CFK oder Titan mit den jeweils spezifischen Bearbeitungsprozessen. In den letzten Jahren wurde der Produktionsablauf in vielfacher Hinsicht unter dem Gesichtspunkt der Nachhaltigkeit optimiert. Ein erster Ansatz für eine ressourcenschonende Fertigung ist die Minimalmengenschmierung bzw. Trockenbearbeitung, da bei diesen umweltschonenden Verfahren nur noch sehr wenig Kühlschmierstoffe (KSS) benötigt werden. Eine zentrale KSS-Ver- und -Entsorgung ist dabei nicht notwendig, was entsprechend die Kosten für Wartung, Pflege, Energie und Entsorgung senkt. Viele große Automobilhersteller und teilweise auch Zulieferer nutzen bereits diese Technologie. Viele Anwender setzen hier auf die bewährte FUCHS ECOCUT MIKRO-Reihe.

Allerdings sind bei einigen Fertigungsverfahren wie Schleifen oder Honen noch teilweise Grenzen gesetzt. Bei Bearbeitungsprozessen, wo der Abtransport der Späne, eine hohe Schmierwirkung sowie Wärmeabfuhr sehr wichtig sind, werden überwiegend Bearbeitungsöle und / oder Emulsionen verwendet. Hier stehen Optimierungspotenziale an bestehenden Anlagen im Vordergrund, und zwar unter dem Gesichtspunkt der Energieeffizienz. Damit unmittelbar zusammenhängend kann der Einsatz von innovativen KSS-Systemen signifikante Vorteile bieten.

Im Fertigungsprozess sind zahlreiche Reinigungsschritte notwendig, um die hohen Anforderungen an Bauteilsauberkeit zu erfüllen. Neben der Abreinigung der Werkstücke von Metallspänen muss die Reinigung dafür sorgen, dass keine Bearbeitungsöle aus der Minimalmengenschmierung sowie der öligen Metallbearbeitung in die wässrige Bearbeitung verschleppt werden. Denn dadurch werden die Emulsionsstandzeiten stark verkürzt, und die Emulsionsanalytik wird über den stetig steigenden Ölgehalt erschwert. Die Gefahr von Ausschussteilen wächst. Da die wassermischbaren KSS und die ebenso wassermischbaren Reiniger-Komponenten auf ähnlicher Chemie basieren, konnte eine Kombinationslösung die passende Antwort darauf sein.

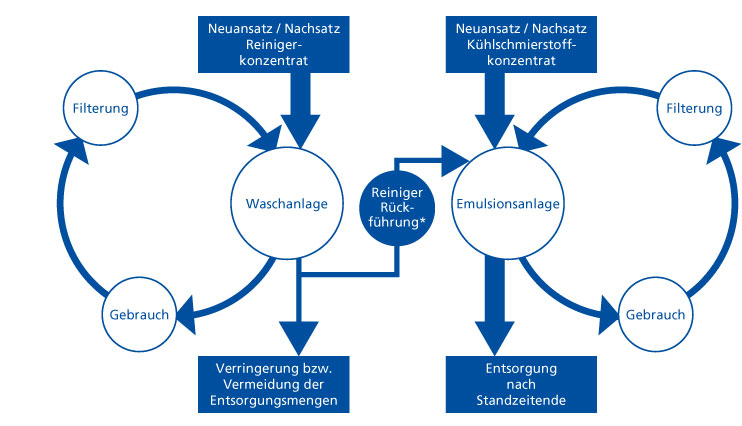

Viele Anwender setzen das ECOCOOL S - NDR-Konzept von FUCHS bereits ein, bei dem der Reiniger in der Emulsionsfertigung als Nachsatzwasser partiell weitergenutzt wird. Das bringt niedrigere Entsorgungs- und Wassernachsatzkosten mit sich und der Kühlschmierstoffverbrauch kann gesenkt werden. Reiniger müssen gewechselt werden, wenn der Reinigungseffekt nicht mehr ausreicht und/oder der Verschmutzungsgrad erhöht und keine sauberen qualitätsgerechten Teile den Wäscher verlassen. Diese zur Entsorgung anstehenden Waschwässer können in Zentral- und einzelbefüllten Anlagen zum Teil als Nachsatzmedium eingesetzt werden, um Wasserverluste auszugleichen und zudem die pH-Stabilität und den Korrosionsschutz der Bearbeitungsemulsion zu unterstützen.

Ein besonders hohes Augenmerk legte der F&E-Leiter für die spanende Metallbearbeitung bei FUCHS, Herr Heinz Gerhard Theis, bei der Reiniger-Rückführung (RRF) auf die Kompatibilität des Reinigers mit der Bearbeitungsemulsion. Der Erfolg des RRF-Konzepts liegt in der Konzeption des Reinigers. Durch Kombination kompatibler Inhaltsstoffe wie der alkalischen Komponenten, Netzmittel und Emulgatoren aus der ECOCOOL-Produktreihe von FUCHS wurde ein Reiniger geschaffen, der den hohen Anforderungen gerecht wird. Zusätzlich ist eine Kompatibilität der gesamten ECOCOOL-Produktreihe gegeben, auch kann das ECOCOOL S – NDR-Konzept auf das wassermischbare Produktportfolio von den deutschen FUCHS Kühlschmierstoffen angewandt werden.

Wassergemischtes ECOCOOL S – NDR, das in 2-4 % in der Waschanlage angewendet wird, kann nach Ende seiner Standzeit (in der Regel nach 2-4 Wochen) als Nachsatzmedium zur wässrigen Fertigung in der Zentralversorgung bzw. in einzelbefüllten Werkzeugmaschinen verwendet werden. Diese Rückführung bringt etliche Vorteile, z. B.

- weniger Abfall aus den Teilewäschern,

- einen niedrigen Wasserverbrauch,

- die Stabilisierung der Bearbeitungsemulsion,

- weniger Kühlschmierstoff-Konzentratmengen und -Nachstelladditive sowie eine

- längere Standzeit der Bearbeitungsemulsion.

Bei großen Automobilherstellern und Zulieferern fallen pro Jahr das 3- bis 5-fache an zu entsorgenden Reinigermengen an, bezogen auf das eingesetzte Emulsionsvolumen. Gleichzeitig sind jährlich das 10- bis 15-fache des Tankvolumens an Nachsatzmengen (2-5 % Frischemulsion) an den Anlagen erforderlich, um Ausschleppverluste auszugleichen.

Durch einen Quasi-Volumenersatz der Nachsatzmengen durch den zur Entsorgung anfallenden Reiniger können die Entsorgungs- und Betriebswasserkosten deutlich gesenkt werden.

Zudem zeigen Erfahrungen aus der Praxis, dass mittels Reinigerrückführung die Nachsatzkonzentration der Frischemulsion auf 1-1,5 % gesenkt werden kann und sich damit zusätzlich KSS-Konzentratkosten erheblich einsparen lassen.

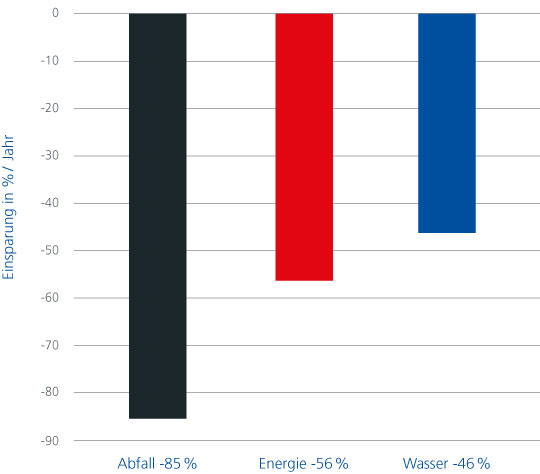

Das innovative Reiniger- und Rückführungskonzept von FUCHS bietet einen wesentlichen Beitrag zur Kostensenkung. Durch niedrigere Reinigertemperatur, geringere Entsorgungsmengen infolge der Nutzung des Reinigers als Nachsatzmenge, eingespartes Frischwasser, längere Emulsionsstandzeiten und durch die Einsparung an KSS-Konzentrat können Prozesskosten deutlich gesenkt werden. Darüber hinaus profitiert auch die Umwelt davon und die Produktion wird nachhaltiger.