Gleitlacke von FUCHS haben sich in vielen Bereichen bewährt und stellen eine optimale Lösung für die trockene und saubere Schmierung dar. Unser breites Angebot an Gleitlacken wird durch unseren eigenen Beschichtungsservice im innovativen Coating Center abgerundet. Von der Entwicklung und Auswahl unserer selbst hergestellten Gleitlacke bis hin zur Applikation auf Ihre Bauteile. Sie erhalten bei uns alles aus einer Hand und in herausragender Qualität. Mit unserem umfangreichen Know-how können auch komplizierte Aufgaben gelöst werden. Unsere hochmodernen Maschinenanlagen sorgen für stabile und sichere Beschichtungsprozesse.

Wir bieten folgende Dienstleistungen in unserem Coating Center in Kaiserslautern an:

- Gleitlackbeschichtung

- Korrosionsschutzbeschichtung

- Phosphatierung und Beölung

- individuelle Beschichtungslösungen

- Musterteilbeschichtung

Erfahrene Spezialistinnen und Spezialisten sorgen dafür, dass für jeden Werkstoff und jeden Einsatzzweck der richtige Gleitlack gewählt und auch fachgerecht aufgebracht wird - zuverlässig, termingerecht und wirtschaftlich. Die enge Verbindung von Anwendung und Entwicklung, unsere langjährige Erfahrung und unser hoher Qualitätsstandard machen FUCHS zu einem der führenden Unternehmen im Bereich der Gleitlackbeschichtung.

Ihre Vorteile aus unserem Beschichtungsservice:

- Ihre Bauteile sind vor Korrosion und Verschleiß geschützt

- Reduktion Ihrer Kosten wegen reduzierter Maschinenausfälle und wartungsfreier Dauerschmierung

- Geräuschreduzierung durch das vermeiden von Stick-Slip-Effekt

- leichtere Montage und Demontage von Passungsteilen

Gleitlacke und Beschichtungsservice - wir können beides!

Von der Auswahl des geeigneten Gleitlacks über die Applikation auf Ihr Bauteil bis hin zur Qualitätskontrolle und Auslieferung: Bei uns erhalten Sie alles aus einer Hand.

Der erste Schritt im Beschichtungsprozess ist die Oberflächenvorbereitung. Sie spielt eine besondere Rolle in der Gleitlackbeschichtung, denn eine gute Haftung und die damit verbundene lange Lebensdauer lassen sich nur mit einer auf das Bauteil und den verwendeten Gleitlack abgestimmten Vorbehandlung der Oberfläche erreichen. Das gründliche Entfernen von Fettresten aller Art sowie von Staub, Schmutz, Rost und Zunder gehört grundsätzlich zur Vorbehandlung der Werkstückoberfläche.

Vorbehandlung von Metallteilen

Das Entfetten kann in der Regel mit organischen Lösemitteln vorgenommen werden. Eine umwelt- und anwenderfreundlichere Reinigung ergibt sich durch die Verwendung alkalischer oder neutraler, wässriger Reiniger. Durch die Kombination mit Ultraschall bzw. Wärme kann die Wirkung der Reiniger meist noch verstärkt werden. Die Entfernung von Rost und Zunder kann mechanisch oder chemisch erfolgen. Als mechanische Vorbehandlung haben sich das Schleifen und das Strahlen vielfach bewährt. Durch die Verwendung einer Phosphatierung als Vorbehandlung lässt sich die Haftung des Gleitlackes auf der Metalloberfläche im Vergleich zur entfetteten oder gestrahlten Oberfläche nochmals deutlich verbessern. Dies führt bei vielen Anwendungen zu einer erheblichen Steigerung der Lebensdauer der Gleitlackbeschichtung. Zusätzlich wird durch eine Phosphatierung die Korrosionsschutzwirkung der Gleitlackbeschichtung deutlich erhöht.

Vorbehandlung von Kunststoff- und Elastomerteilen

Das Entfetten von Kunststoffen und Elastomeren kann in Waschprozessen mit wässrigen Reinigern oder Lösemitteln erfolgen. Bei der Verwendung von Lösemitteln muss jedoch unbedingt auf die Verträglichkeit mit den zu reinigenden Werkstoffen geachtet werden. Alternativ können zur Vorbehandlung von Kunststoffen und Elastomeren physikalische Methoden, wie z. B. die Plasmaaktivierung, Coronabehandlung oder Beflammung eingesetzt werden.

Maßgeblich für die Auswahl eines geeigneten Applikationsverfahrens sind vor allem die Teilgeometrie und die applikationstechnischen Eigenschaften des ausgewählten Gleitlacks. Die Beschichtung erfolgt überwiegend mit den in der Lackiertechnik üblichen Verfahren, wie z. B. Spritzen, Tauchschleudern, Trommeln und Tauchzentrifugieren.

Spritzbeschichtung

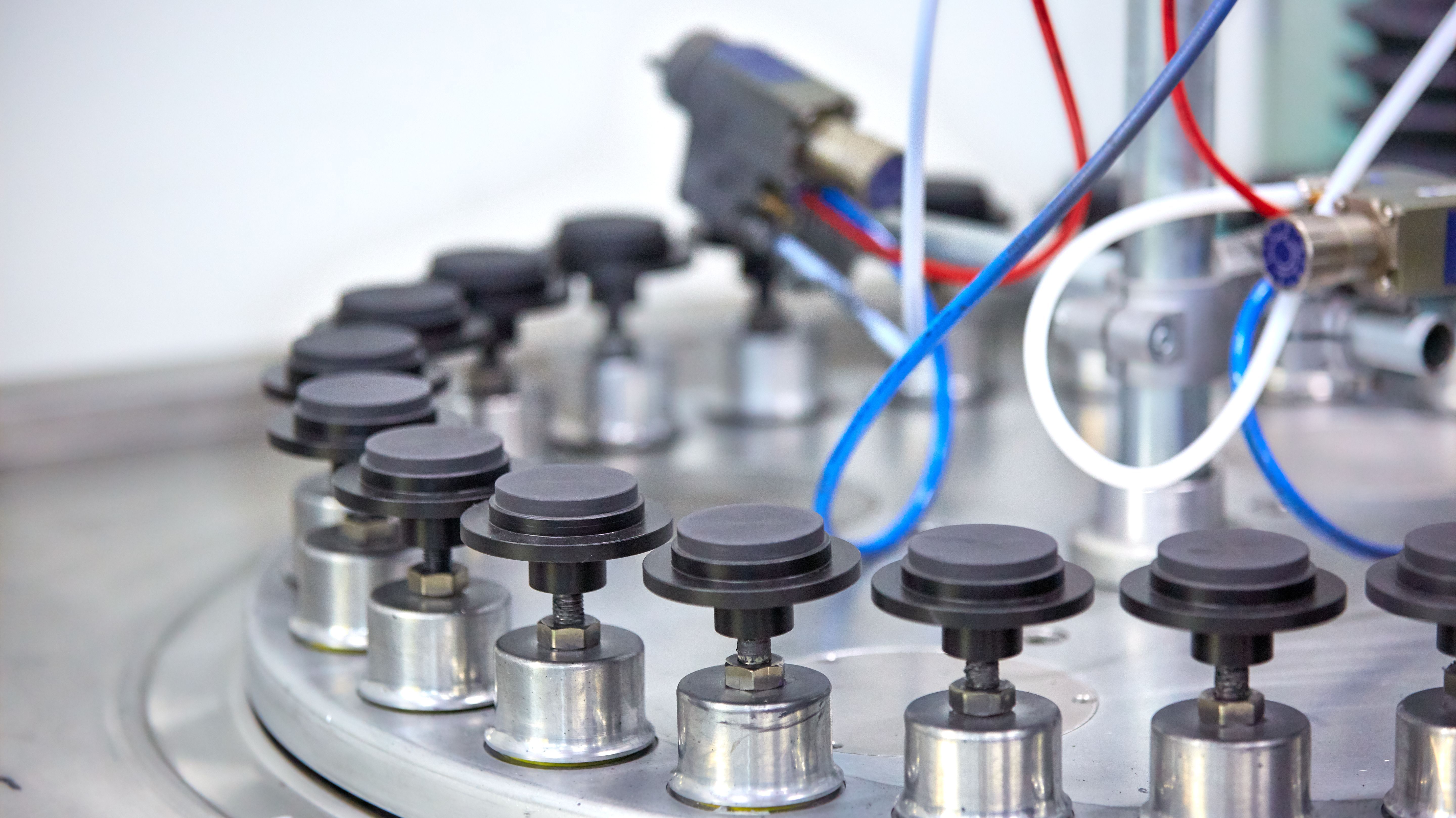

Die Spritzbeschichtung erfolgt in der Regel mit handelsüblichen Lackierpistolen und kann in einem manuellen oder automatisierten Prozess (z. B. mit Flachspritzautomaten, Rundtaktanlagen) durchgeführt werden. Durch eine Spritzbeschichtung lassen sich qualitativ hochwertige, homogene Lackschichten applizieren. Die typischen Trockenschichtdicken liegen beim Spritzprozess im Bereich von 10–30 µm. Für dieses Verfahren eignen sich insbesondere einfache Teilegeometrien oder größere Bauteile. Die automatisierte Spritzbeschichtung von Massenkleinteilen wird aufgrund der im Vergleich zu Tauchverfahren höheren Verfahrenskosten dann bevorzugt, wenn höchste Ansprüche an die Beschichtungsqualität gestellt werden.

Tauchschleudern

Das Tauchzentrifugieren oder Tauchschleudern stellt eine optimale Methode zur Massenteilbeschichtung von Kleinteilen dar. Insbesondere Teile mit komplexer Geometrie (z. B. mit Bohrungen, Vertiefungen), bei denen nicht alle Flächen durch Spritzen zugänglich sind, eignen sich für dieses Verfahren. Durch einen schnellen Teiledurchsatz und einen geringen Lackverlust ist dieser Prozess sehr kosteneffektiv. Zur Erzielung homogener Lackschichten mit höheren Schichtdicken sind allerdings oft mehrere Beschichtungsschritte notwendig. Die erzielbaren maximalen Trockenschichtdicken liegen dann meist im Bereich von 3–15 µm.

Trommelbeschichtung

Die Beschichtung in Trommeln eignet sich insbesondere für Schüttgutteile, die eine einfache Geometrie aufweisen (z. B. Scheiben, Bolzen, Stifte, O-Ringe). Vorteilhaft bei diesem Verfahren ist, dass durch das gegenseitige Reiben der beschichteten Teile in der Trommel eine Einglättung der Oberfläche erfolgt und somit homogene Schichtoberflächen erzeugt werden können. Durch Kombination mit einer Spritzbeschichtung kann in sogenannten Sprühtrommeln die Menge des Lackauftrags präzise gesteuert werden, woraus eine weitere Verbesserung des Beschichtungsergebnisses resultiert. Die erzielbaren Trockenschichtdicken liegen beim Trommelverfahren im Bereich von 3–15 µm.

Nach der Durchführung des Applikationsverfahrens erfolgt je nach Gleitlacktyp ein Trocknungs- bzw. Wärmehärtungsprozess, ehe die Beschichtung einer Qualitätskontrolle unterzogen wird.

Lufttrocknende Gleitlacke werden vor der tribologischen Beanspruchung bei Raumtemperatur getrocknet, während wärmehärtende Gleitlacke nach der Aufbringung eingebrannt werden. Die üblichen Einbrenntemperaturen liegen abhängig von der Chemie des verwendeten Gleitlacks von ca. 100–250 °C.

Allgemeine Kriterien bei der Qualitätskontrolle von Gleitlackschichten sind die Oberflächengüte, die Schichtdicke sowie die Haftung auf dem Grundmaterial. Transparente Gleitlacke enthalten meist einen speziellen UV-Indikator zur Beschichtungskontrolle. Dieser Indikator kann mithilfe einer UV-Lampe sichtbar gemacht werden und ermöglicht eine „Ja/Nein“- Kontrolle. Die weiteren Kontrollmöglichkeiten sind vom Bauteil und den entsprechenden QS-Forderungen an die Beschichtung abhängig. In Einzelfällen werden die beschichteten Bauteile hinsichtlich der tribologischen bzw. korrosionsschützenden Eigenschaften überprüft.

Qualitätssicherung im Coating Center

Wir gewährleisten Beschichtungsqualität auf höchstem Niveau. Als Forschungs- und Entwicklungsunternehmen überwachen wir nicht nur die Qualität unserer Gleitlacke in Herstellung und Funktion, sondern führen auch die umfangreiche Endkontrolle Ihrer Bauteile nach der Beschichtung in unseren eigenen Laboren durch. Im Rahmen der Qualitätssicherung wenden wir folgende Prüfverfahren an:

- Schichtdickenmessung

- UV-Kontrolle und visuelle Kontrolle

- Reibkraftprüfung

- Korrosionsprüfung

- Mikroskopie

Qualität auf höchstem Niveau - ISO 9001 Zertifizierung

Als zertifizierter Beschichter nach ISO 9001:2015 erfüllen wir alle Anforderungen der Industrie, arbeiten nach modernsten Produktionsstandards und bieten gleichbleibend hohen Qualitätsstandard.

Die Auswahl eines geeigneten Gleitlacks wird im Wesentlichen durch die Faktoren Bauteilart, Beschichtungszweck, Umgebungsmedien und QS-Forderungen gesteuert. Gleitlacke von FUCHS haben sich in vielen Bereichen bewährt und stellen eine optimale Lösung für eine trockene und saubere Schmierung dar. So sorgen sie z. B. für eine montagegerechte Schmierung von Verbindungselementen, Passungsteilen und O-Ringen, helfen den Verschleiß von Getriebeelementen zu minimieren und liefern eine zuverlässige Lebensdauerschmierung bei sicherheitsrelevanten Bauteilen.

Die Beurteilung, ob ein Gleitlack für ein Bauteil zur Erzielung einer Lebensdauerschmierung geeignet ist, muss in der Regel durch Versuche an geeigneten Prüfständen nachgewiesen werden. Gleitlacke haben im Allgemeinen eine begrenzte Gebrauchsdauer, die im Langzeitversuch durch einen Reibwertanstieg und das Auftreten von Verschleißerscheinungen angezeigt wird. Hierbei ist zu beachten, dass Belastung und Gleitgeschwindigkeit des Bauteils einen großen Einfluss auf die Performance des Gleitlacks haben.

Mehr als nur Beschichtungsservice: Wir beraten Sie individuell und finden mit Ihnen zusammen die beste Beschichtungslösung für Ihr Bauteil.

Sie benötigen Produktmuster und ein Angebot für eine Serienbeschichtung? Füllen Sie einfach die Checkliste für Ihre Musterteilbeschichtung aus.

FARBKENNZEICHNUNG DURCH GLEITLACKE

Sie benötigen farbige O-Ringe? Wir bieten auch farbige Beschichtungslösungen für Dichtungen und andere Elastomere an.